创智科技最早以AGV配件、控制器起家,随后拓展到车体、调度系统以及整体物流解决方案。早在2017年,电池行业初露苗头时,创智就凭借敏锐的市场嗅觉重点布局新能源电池市场,目前已服务客户包括赣锋锂业、珠海冠宇、豪鹏国际、派能科技、恩捷股份等知名企业,落地多个项目。

从AGV配件到项目解决方案交付,创智聚焦电池行业,以技术为核心驱动力,有序推进布局。

聚焦3大细分赛道,打通全流程工艺段

据创智总经理昝学彦介绍,新能源电池分为3C消费类电池、动力电池以及储能电池三个细分赛道,而电池生产工序又分为前中后三段,目前创智的相关物流解决方案已经实现新能源电池生产全流程覆盖,其中,AGV产品在前段与后段工序应用较多。

前段工序——推进AGV标准化

该段工序从原材料入库、仓储环节就需要涉及到立体货架、堆垛机、输送线与AGV,进一步从缓存架到涂布、辊压、分切等环节,主要通过卷料举升AGV和串杆悬臂轴AGV实现物料搬运与自动上下料,清洗则主要借助集成助力臂来实现省力操作,同时,该流程也是消费类电池与动力储能电池制造的必要环节。

据了解,在涂布分切的前段卷料环节,又包括上设备与上缓存库两个方面。电池生产节拍紧凑,设备对接精度高,创智针对这个环节深度定制研发了举升式与叉臂式两款AGV产品。叉臂式AGV相当于堆高叉车的悬臂,能够实现上设备及缓存库的高精度全自动对接。

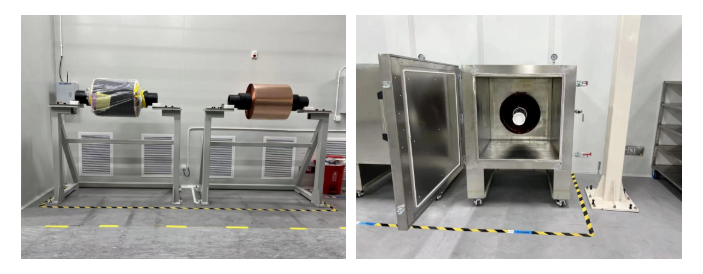

同时,在分切后,部分企业需要实现跨车间、跨楼栋周转卷料,因前工序卷料防尘、防水份及多卷缓存等生产需求,创智除提供完整的物流设备,还为客户定制专用串杆缓存架、密封柜等产品,系统解决前工序到中工序的物料周转。

昝学彦表示,“目前创智在该环节进行标准化尝试,已经初步对AGV导航及车体结构方面实现了参数化,拆分成两个标准模块,从结构上基本实现了统一。只要客户能提供卷料的尺寸、重量以及机台尺寸,就能根据参数做调整以及开发调试,实现一小时完成结构设计与出图工作,快速响应客户的需求,同时大幅度的降低研发成本、短缩交付周期。”

据了解,如今创智已经在前段涂辊分工序,全流程全自动无人化搬运、高精度对接,自主研发视觉识别系统、激光导航系统,实现±1mm高精度自动对接。

中段工序——实现多种AGV与设备定制

中段工序的核心环节是分容化成,均可采用化成、分容柜完成。

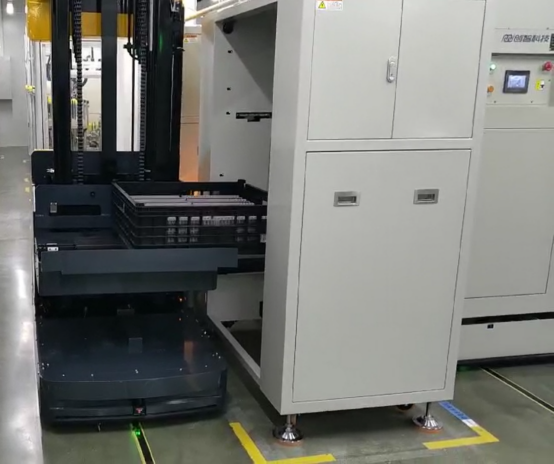

昝学彦介绍,由于消费类电池与动力储能电池的属性不同,消费类电池大多使用单柜多层,创智针对此定制了多层对接的分容AGV。动力储能电池的尺寸重量较大,为了充分利用空间,部分企业会采用高层多层模式去摆放设备,假如使用AGV操作,效率与负载方面都难以达到理想效益,创智采用小型堆垛机方案,能通过完整的自动化输送线到二封环节。

左:消费类电池 右:动力电池

后段工序——AGV与配套载具全方位覆盖

该段工序分为二封/点胶、高低温静置、OCV、包装等环节(各家工艺不同,略差异)。

据了解,在二封/点胶工序下料,创智利用背负式AGV,结合拆盘机、叠盘机实现单框及多框的拆和叠,通过多盘叠存的方式,静置房区在同等的空间内,可增大库容量。

静置环节分为高、低温静置,由于电池制造以及应用的特殊性,消费类电池与动力储能电池在该环节又存在区别差异。

其中,消费类电池静置库,因负载轻、出入库效率相对较低,创智自主研发侧向叉车AGV,集柔性物流AGV与堆垛机省空间之优势,巷道宽度窄(料框宽度+150mm),实现仓库间以及仓库到生产设备的跨车间、跨工序的对接和搬运,减少二次周转和装载时间。

而动力电池体积大,安全性能较高,静置库货架每个库位五面全密封,独立烟感、热感与喷淋。创智针对此需求采用大型立库的方式,对立库、堆垛机都配备独立消防系统,加配盐水池消防设施,保障客户消防安全。

OCV全称(open circuit voltage)开路电压,OCV测试是通过连接在电压探测仪和内阻测试仪上的探针压在软包电池的正负极耳上测量电池特性,OCV测试台集成了测试仪表和切换电路,能够对几个到几百个电芯进行直流电压和交流内阻。通常测试直流电压即能够获得比较稳定的读数,但对于交流内阻,受系统走线、仪表性能及切换等多因素影响,时常存在读数不稳定的情况。因此,OCV测试台稳定性主要受系统走线及设备带载能力两大关键性指标影响。据了解,OCV工序不同的企业车间现场也不相同,部分企业会采用双层推拉方式装载,部分企业则采用双层滚筒的AGV和皮带AGV模式,有些因为空间布局的问题,会采用RGV直接和OVC设备对接。

目前,创智已经实现了电池制造前后段工序的全流程覆盖。昝学彦认为,现在随着逐年发展,AGV在电池生产过程中更偏向于一种柔性生产设备。比如前段卷料环节,动力电池的原材料体积大,重达两三吨,普通滚筒线无法满足自动对接生产需求,所以AGV就成了保障生产必备的设备。以往的物流设备是改善作用,降低人体劳动强度,但目前通过把刚性滚筒线、机械手等设备变成移动AGV模式,融入生产工艺,可以做到存储生产无缝衔接,实现无人自动化,所以在电池生产里AGV更像是工艺设备。

此外,随着工序场景的拓展以及项目集成、堆高AGV、叉车AGV的投入研发,作为智能物流整体解决方案商,创智同样对调度系统和物流管理系统平台进行搭建,主要目的是全方位服务客户。

对于大的电池厂商来讲,要对这些分区分厂的信息做统筹管理,就离不开系统之间的互联互通。单机版调度系统一般针对单区域、单项目管理,远程信息传输性和及时性很难满足远程管理需求。创智自主开发的智能物流管理平台涵盖了所有3D工厂建模搭建、物流调度系统、数据统计看板、具备简单的WCS、WMS等功能,实现贯通各个渠道之间的信息数据,以3D方式展示生产过程与物流状态信息,更直观。该平台为WEB版,企业根据需求,可实现远程浏览、远程管理,也具备系统上云能力。

昝学彦表示,“近两年新能源客户大面积布局工厂、基地,落地时间要求紧,所以会尽可能地寻求打包模式,这样的市场需求同样促进了我们在集成度以及服务完整性方面的成长。”

4大核心优势

技术、项目经验、方案能力、性价比

随着新能源电池大火,入局竞争者众。创智能在激烈的市场竞争中站稳脚跟,得到广泛认可和好评,与其自身的发展历程与核心竞争力脱不开干系。

据了解,作为创智总经理,昝学彦最早在2007年涉足AGV行业,从调度系统切入,逐渐给企业做整场智能制造服务,帮助企业完成整场各工序之间的物流无人化与搬迁物流规划,在该方面积累了大量丰富的实战经验。2013年,创智成立,通过长期的技术积累以及因地制宜的深度定制化能力,自主研发了智能物流系统。该系统涵盖4大核心技术点,各技术之间紧密相连,构筑创智技术“护城河”。

3D物流仿真技术:三维虚拟仿真是通过利用三维建模技术构建现实世界的三维场景,同时以一定的软件环境驱动整个三维场景来响应用户的输入,根据用户的不同动作做出相应的反应,并在三维环境中虚拟分析显示出来。据了解,创智从成立之初起就搭建了仿真技术研发团队,目前已经攻克三维仿真的动态环境建模技术、实时三维图形生成技术、立体显示和传感器技术、应用系统开发工具及系统集成技术等难点。在此基础上,为客户提供项目的三维仿真,实现动画与数据分析图表相结合,达到直观、高效、快速、简易的展示效果。同时,有效地提前发现项目瓶颈进行分析改善,确保规划与实施效果达成一致。

设备功能结构深度定制化开发技术:深度定制化设备区别于市场的标准品,特别需要根据客户、项目或者某个行业专用的机械类型进行因地制宜的定制。在这方面,创智科技结构设计团队成功将非标机构与AGV设备进行深度融合,同时在研发当中以项目整体为落脚点,为生产设备提供上下料对接口的硬件、软件解决方案,在最大程度上推进行业设备定制化与标准化,有效实现降本增效。

自主研发导航与控制技术:导航作为AGV的关键技术之一,创智科技所有的AGV产品均采用自主研发的主控板,集成了磁条导航、二维码导航、色带导航、视觉导航及SLAM导航算法于一体,可根据项目的实际场景因地制宜配置的产品技术,满足客户多样需求,实现快速部署。同时,采用单片机控制方案,确保功能扩展性与成本,为深度定制化提供技术支持,将自主研发的各类导航定位算法与控制算法相融合,组成一套完整的软件系统,效降低通信、逻辑及各类控制冗余,提升处理效率。满足客户多样需求,实现快速部署。

智能物流管理系统技术:在物流管理系统上,创智科技推进Web3D技术研发,它基于建模技术来描述交互式的3D对象和场景,能广泛应用于互联网及本地客户系统中。此外,该技术同时涵盖了AGV调度系统以及WMS、简单排产功能、低代码APP开发技术和Web3D技术的应用,实现全3D软件系统。

基于成熟扎实的技术加持,创智根据过往发展经验以及当前市场走势,聚焦新能源领域,昝学彦透露,目前该市场的客户主要关注以下三个方面,同时这也是创智不断钻研的发力点:

首先,实战经验。对于快速扩张的新能源企业来讲,除了头部企业已经通过多次实战具备了规划和统筹能力,但部分中小企业在该方面还存在一些差异。所以会注重设备厂商的实战经验和成功案例,一方面是落地失败机率小,另一方面是实现的周期较快。

昝学彦介绍,“创智近期在合作的一个客户,项目从设备进厂到跑通全流程只花了一周左右。所以如果企业没有足够的实战经验和技术积累,要在一个新客户的应用场景里实现快速落地,基本是没可能的。”

其次,方案的响应与协调配合。作为细分领域,各家客户的厂房建筑都不相同。部分是政府提供的厂房,部分是租赁的第三方厂房,部分则是自建房。结构不一样,所以对方案的快速响应、协调以及配套设备的定制力度上都较为关注。

据了解,创智为客户提出方案不只是将就于客户现场设备的现状进行方案解决,而是深入客户设备的改造方面。站在客户的角度打造相应的适配方案,致力于以最小的改动实现AGV和设备之间的高效低成本对接。

最后,性能与价格。从客观层上考量,客户注重绝对值的价格,基本要求是性能与成本一致。基于此,创智也在尽可能地完成标准化,从综合方面降低成本,提升市场竞争力。

在工厂规划以及抗风险和事前评估方面,创智全面采用3D仿真技术,与客户企业以及第三方设备厂家在事前对各个生产环节的设备结构功能和生产频率做充分的调研与分析,在三维建模里面实现数据的分析和运行的仿真,提前做风险评估,实现降本增效。

结语:聚焦电池行业细分赛道,创智目前已经实现了电池制造前后段工序的全流程覆盖,未来创智也将深耕电池行业,探索更加标准化解决方案,更好地赋能客户。