虽然我国是世界第一的“制造大国”,却与“智造强国”仍有差距,我国制造企业的自动化、智能化水平不一,技术能力和区域发展也不平衡,并且普遍面临着人工成本高、生产效率低、原材料损耗大、仓储管理混乱等问题和短板。智能物流作为促进产业融合发展的重要驱动力,在推动制造业智能升级和技术变革的过程中,起到举足轻重的作用。

智能物流是在信息系统的控制之下,操作物流系统的各个环节,实行系统全面感知。通过利用信息技术与物流技术的交叉融合,让物流自动化、创新化、准确化,强调信息流与物质流快速、高效、通畅地运转,从而实现降低社会成本,提高生产效率,整合社会资源的目的。

智能物流如何能有效地提高工厂运行和生产效率?智能物流方法论如何与千厂千面应用环境相结合?安歌科技作为一家以创新驱动的全链路工业智能物流解决方案提供商,如何结合拉动系统,实现精益生产?又是如何将精益物流方法论运用在玻纤行业头部智能工厂来提高生产时效性、生产准确性以及生产履约性的?就以上问题,我们特别邀请到了安歌科技副总裁吴铁力先生就智能物流方法论为我们进行深入讲解,并就安歌科技为玻纤行业头部智能工厂提供集智能物流、仓储系统为前道工艺智能工厂项目的案例进行解释分析和说明。

什么是JIT?

· 生产搬运 必要的物品,必要的时间,仅仅必要的数量。

用什么衡量JIT水平?

· 准时化刻度的差异,1)流动与停滞,2)进行JIT地点和标准时刻度。

为什么会发生停滞?

· 批量过大(生产,搬运的批量)

· 流动过于复杂 (中间工序的外包,工序的编排方法)

· 按照售出速度尽心生产的概念弱(节拍时间,标准作业)

· 物流不畅 (对搬运进行管理)

· 组织机制弊端(前后工序同期,拉动式和商店,均衡化,有效利用真实信息)

· 管理不善(基准的刻度太宽,进度管理,库存管理等)

精益五原则

· 价值:精确地确定特定产品价值

· 价值流:识别出每种产品地价值流

· 流动:使价值不间断流动

· 拉动:让用户从生产者方面拉动价值

· 尽善尽美:永远地追求

精益物流的基本原则是客户拉动, 精益物流思想的核心点,归结到物流规划设计就是:

· 数据分析:现场调研/场地;BOM表分析;常规的出入库、常规的物流动线分析;增长预期分析;载具,货型分析;峰谷分析;换产分析

· 概念设计:理解业务,订单结构,批次大小,客户渠道等;根据价值流“四无原则”和客户拉动需求设计,以销定产设计或产销结合设计;融合产品流,信息流,物流全流程

· 方案细化设计:非标设计;自动化设备“一线流”设计

拉动式生产推进基础

对拉动式生产的思考

· 应优先的考虑到将需要的物品,在需要的时间,适时搬运所需要的量,这就是准时化的思想理念。

· 尽管各生产工程相互隔离分散,但其前、后工程的关系是一样的

· 搬运的机能是以达到生产顺畅为目的

为实现“准时化”而在物流上下功夫

精益物流搬运的条件

· 后工程的生产情报要尽可能多次化快速地向前工程传送,同时也需经常反应当时的生产现状。

· 能以最少限量的库存,应付生产工程全体最大的产量,这也就是一次取用多种物品的搬运方式。

物流搬运的目的

· 第一种:搬运东西本身便是目的之所在

· 第二种:适时地将分散于四周的各生产工程串联起来

以达到能顺利进行生产的目的

物料搬运的原则

· 定量不定时

· 定时不定量

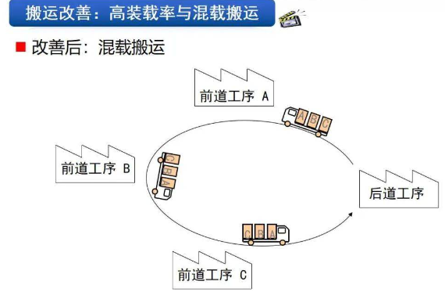

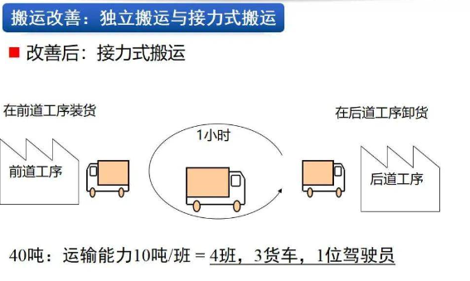

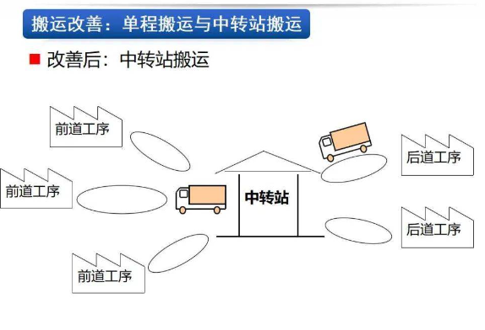

对拉动式生产和思考-搬运改善

· 搬运改善后采取的混载搬运、接力式搬运、中转站搬运均起到了大幅提高效率,降低人工成本的作用

对拉动式生产和思考-如何设计

· 总体规划设计思路:每个零件的需求规划(PFEP)>每工位的需求(PFES)>每零件运输路径规划>完成物料的存放计划>完成物料的管理程序>所需人力资源设置>外部拉动系统的设计>收益与成本的绩效分析

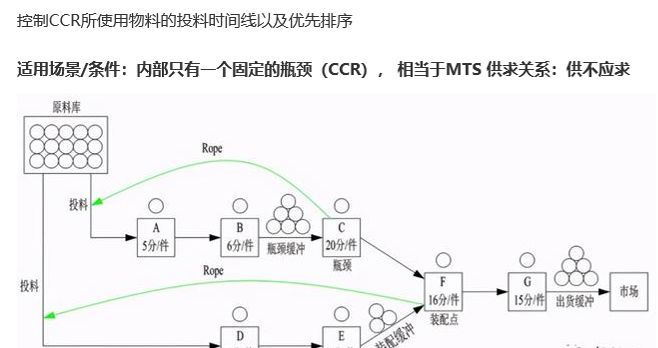

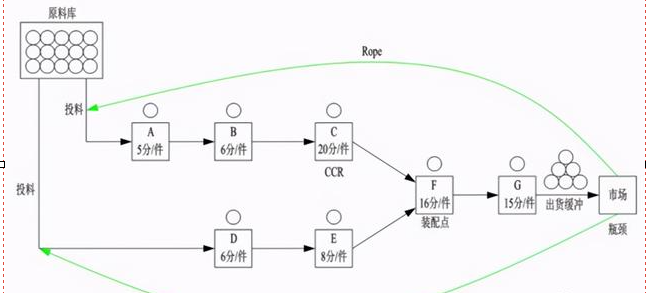

对拉动式生产和思考-TOC

· 瓶颈理论、约束理论是由以色列物理学家艾利.高德拉特博士花了20年时间开创的手法。TOC由两个核心要素构成:以生产日程安排为核心的“生产改善方法”;问题分析与解决的“思考过程TP”。用一句话来概括,TOC就是“为实现整体最优而聚焦的方法”

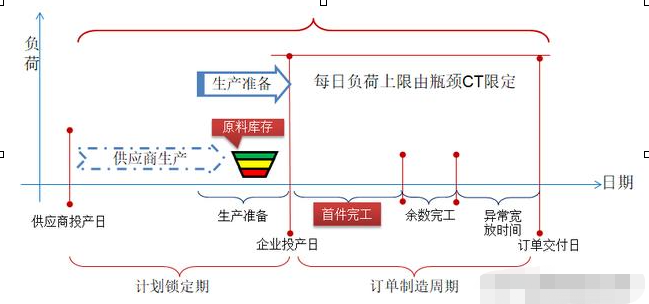

· DBR计划与排产

订单交付周期=生产准备时间+中间在制数量*CT+(订单数-1)*CT+异常宽放

• SDBR(Simplified Drum-Buffer-Rope)

• 简化的鼓-缓冲-绳,相当于MTO供求关系:供大于求

对拉动式生产和思考-TOC-DBR

· DBR的利与弊

• TOC理论的DBR方法正是针对MTS及MTO订单模式的最为有效的排产方法,它克服了传统ERP系统中MRP模型“无限产能”的致命缺陷,也不像丰田拉动式排产所需要的严格的节拍TT、产能均衡化以及看板管理所带来的精细管理,因此对于中小企业更具实用性!

• 但DBR计划并没有太多地涉及滚动式的预测计划,这对于中小企业而言(特别是完全MTO模式)并不会带来问题,但对于大型企业、特别是MTS模式而言,将会影响到跨度为若干月的采购规划、产能规划与生产构造的规划。有关滚动式预测计划,在业界被称为产供销联动的PSI计划

• DBR解决企业供不应求的市场环境下,企业内部生产过程存在一个基本固定的产能瓶颈工序时,如何最大化瓶颈产能,以利企业整体有效产出最大化、利润最大化

• SDBR解决企业供大于求的市场环境下,市场需求是瓶颈,如何满足100%交付的首要目标,已获得优势竞争力

• 计划排产阶段的原则是基于鼓决定绳子;计划执行和监控阶段的原则是基于缓冲消耗进度来调节绳子

没有千篇一律的拉动

02

没有万事皆准的精益

03

落地的自动化解决方案设计,唯有理解客户业务模式,深入探讨谈透,理解业务

03

理解需求,才能在千厂千面的环境下,设计出最适合客户的双赢解决方案

• 安歌科技为玻纤行业头部智能工厂提供集智能物流、仓储系统为前道工艺智能工厂项目。硬件上按生产工艺流程、厂间物料流转中收、存、送、发的特点,与信息化紧密结合,采用自动化存储、自动化输送与RGV环穿输送系统。

• 系统集成计算机控制、网络、数据通讯、红外传输、现场总线等先进技术,通过建立仓库信息管理系统,实现收发作业自动化,车间物流自动化、产品品质数字化溯源、仓储管理数字化,存储单元立体化,信息传输网络化,运行监控可视化。

• 本项目为前道生产产品自动化存储和输送交钥匙工程,安歌科技负责自动化立体仓库系统、物流系统设计、制造、安装、调试、培训和售后服务等。

• 设计依据:双方现场技术、工艺交流。

采用自动化立库和RGV环穿系统,将玻纤生产的前道工序与生产专机设备完美相结合,实现了生产前道从拉丝,捻线,准备,织布到后处理,成品库全流程自动化。

依据生产工艺不同和等待静置时间不同,对不同工序RGV环穿系统货物搬运节拍统筹设计,实现在满足工艺要求前提条件下,不同环穿系统接力作业功能。

一轨双车的设计,满足的自动化立库作为中间缓存库同时不同方向进出玻纤在制品业务流程和流量设计需求。

通过系统仿真演算,不仅仿真了整个系统,特别对一轨双车的自动化立库和前道1#-6#RGV环穿系统多次系统及设备仿真论证,确保了系统稳定性和方案落地性。

原本复杂多样的工序和等待时间在采用自动化系统后,化繁为简,提高了生产和存储效率。

智能制造是经济高质量发展的外在表现,是实现从“中国制造”向“中国创造”的国家产业战略转变的必由之路,智能制造工厂的规划与建设也必将越来越受到关注。

安歌科技副总裁吴铁力先生表示,针对不同行业的流程效率,我们与世界一线水平差距非常大,在制造业,我们能达到的一般流程效率为10%,而世界一流水平的流程效率则可以达到25%,因此,我们在做智能工厂拉动设计有很大的提升空间,这也是为什么中国需要去做智能工厂的升级,除了适应和满足市场和客户的需求,我们的业务也要求我们必须要自动化,只有实现自动化才能更好的去支撑未来智能工厂的精益模式。