近年来,随着工业自动化与物流技术的不断发展,如何使用自动化设备提高物流效率,减少人工重复劳动,成为行业内备受关注的议题。

在拆码垛应用中,由于作业强度大,工作内容单一,人工作业存在效率低、错误率高,成本高招工难等问题。而传统的自动化拆码垛系统对搬运对象有着严苛的要求,如要求来料位置固定、货物规则码放且尺寸单一,大大限制了自动化应用的范围。

在实际的应用环境中,不同场景之间存在较大差异,货物规格种类丰富且更新频繁,加之上下游工序中的自动化运输等环节,来料位置和货物垛型存在一定偏差。

针对以上应用痛点,海康机器人基于机器视觉引导技术推出了3D视觉引导机械臂拆码垛解决方案,系统内置了基于大数据库预训练的超级模型,轻松识别多品规的货物,同时可获取货物的深度信息,灵活应对来料偏差等情况,引导机械臂准确抓取货物,支持混合拆垛、一拍多抓、偏置抓取等多种抓取策略,帮助用户提高生产效率,实现智能自动化。

视觉引导料筐拆垛

方案构成

相机:MV-DLS1400P激光振镜立体相机

软件:RobotPilot机器人视觉引导平台

01 3D视觉引导料筐拆垛 | 某汽车主机厂

3

需求背景

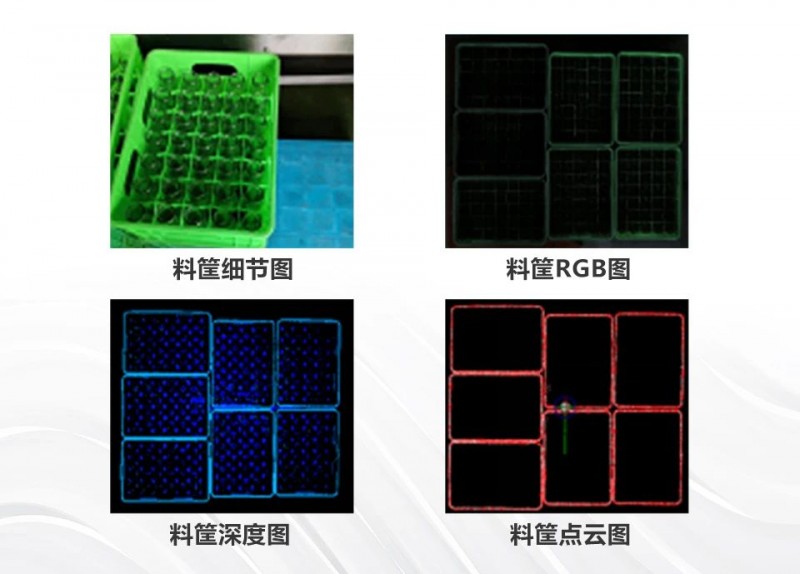

该主机厂内有大量料筐需要搬运,垛型各异,且料筐为塑料材质,料筐壁之间紧密贴合,难以分割及抓取。

方案优势

- 点云成像完整,精准识别料筐轮廓- 拖拽式抓取策略,有效应对料筐壁紧密贴合的情况

- 大视野、大景深相机,轻松覆盖多层料筐垛型

02 3D视觉引导料筐拆垛 | 某大型乳制品厂

需求背景

该乳制品厂内料筐长期使用,料筐边缘薄、颜色深浅不一,且料筐内放满玻璃空瓶,对成像造成较大影响。

方案优势

- 对极薄且有磨损的料筐依然清晰成像,点云轮廓完整

- 内置高鲁棒性的图像算法,有效抑制筐内反光物体的影响

- 大视野、大景深相机,轻松覆盖多层料筐垛型

- 极大提升现场搬运效率

视觉引导纸箱拆码垛

方案

构成

相机:MV-DB1300A双目散斑结构光立体相机

软件:RobotPilot机器人视觉引导平台

01 3D视觉引导多SKU纸箱混拆 | 某3C电子厂8

需求背景

该生产车间成品出库环节,存在大量不同规格的纸箱,人工搬运劳动强度大且效率低下,传统机械抓取方式难以适应混合垛型。

方案优势

- 支持多SKU混合拆垛

- 支持规划吸盘偏置,实现单一吸盘应对不同大小的箱体- 支持AMR、传输线、读码系统、贴标机等物流设备无缝对接- 视觉识别耗时≤2s,效率大幅提高- 快速适应新品类纸箱,轻松维护

02 3D视觉引导纸箱码垛 | 某大型卫浴厂

需求背景

在卫浴企业成品下料环节,货物重量大,品类多且频繁新增,需要进行高效货品码垛,并要求系统可以适应突发状况。

方案优势

- 3D相机识别线尾来料箱型,自动规划合理垛型

- 支持人工编辑垛型,可灵活处理现场需求

- 支持快速复码,轻松应对异常断电等情况,保障生产效率

03 3D视觉引导纸箱拆垛 | 某大型食品厂

需求背景

该企业成品包装需要大量纸板包材,人工搬运重量大、效率低。

方案优势

- 内置的超级模型快速识别包材并引导机械装置抓取

- 超大视野,轻松覆盖大尺寸纸板包材垛型

- 视觉系统适配桁架机器人系统,轻松协作

- 大幅提升了现场的搬运效率

视觉引导麻包袋拆垛

方案

构成

相机:MV-DB1300A双目散斑结构光立体相机

软件:RobotPilot机器人视觉引导平台

01 3D视觉引导麻包袋拆垛 | 某大型塑制品厂

需求背景

该车间注塑区需要对塑料米进行拆垛破包,人工不宜长期接触化学材料,且搬运强度大,生产效率较低。

方案优势

- 白色轻反光的麻包袋表面仍可清晰成像

- 智能规划拆垛顺序,避免撞包、挤压等情况

- 轻松应对垛型在运输过程中产生的垛型变化

- 拆垛破包后机械臂进行抖料,最大程度减少原料浪费

- 7*24小时全流程自动化,无需人工干预

02 3D视觉引导麻包袋拆垛 | 某大型厨具厂

需求背景

该车间有大量塑制品原材料需要搬运破包,人工搬运劳动强度大、效率低,招工困难。

方案优势

- 灵活应对麻包袋在运输过程中出现的垛型变化、挤压、变形等情况

- 破包后机械臂进行抖料,减少原料浪费

- 系统将破包后的麻包袋整齐放至回收处

- 7*24小时全流程自动化,无需人工干预

03 3D视觉引导麻包袋拆垛 | 某大型面粉厂

需求背景

该车间原为人工作业,生产环境中有粉尘,人工搬运劳动强度大,生产效率低下。

方案优势

- “一拖二“布局,单系统覆盖两个麻包袋垛位,降本增效

- 快速精准识别麻包袋,轻松应对垛型变形、位置偏差等情况

- 麻包袋破包后机械臂进行抖料和废弃包袋回收,减少浪费

目前,海康机器人3D视觉引导拆码垛解决方案已经广泛用于麻包袋拆垛、纸箱拆垛/码垛、料筐拆垛、机器人供包等应用场景中,覆盖物流、汽车、化工、食品饮料、3C电子、医药等众多行业,为各行各业的用户提供稳定可靠、灵活部署的智能自动化生产解决方案。