由于工艺要求不断提升,设备上搭载的传统2D视觉检测系统难以满足一些特定检测需求,例如光伏产业链上游的硅棒直径检测,中游的硅片位置度(搭边)检测、分选机应用等。那么如何利用海康机器人3D激光轮廓传感器实现硅片位置度(搭边)检测?

半导体硅片生产工艺

什么是“搭边”

硅片在PECVD和PVD工艺段中,需要放置到载具中进行上下料,载具尺寸与硅片尺寸需刚好适配,若硅片位置发生偏移,则会出现边角部位遮盖在载具边缘的情况,即为“搭边”,如果发生“搭边”情况,在后续镀膜时会导致硅片绕镀或破裂。为规避该风险,在PECVD和PVD镀膜上下料时需要对“搭边”硅片进行检出。

项目需求

视觉系统精度要求 0.1mm

流水线速度要求 200mm/s

■ 项目难点

- 硅片高反光材质和载具漫反射材质共存,相机动态范围要求高

- 载具多次过炉后会出现颜色变化,视觉需兼容被测物颜色变化

- 载具尺寸大且存在变形,硅片与载具成像对比度不明显

- 载具移动速度快,相机帧率要求高

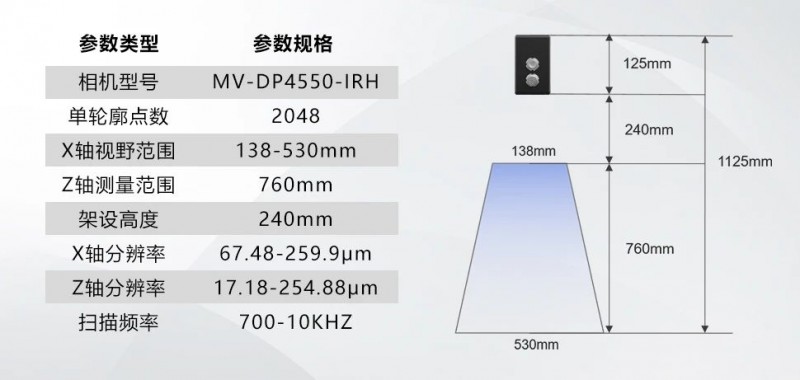

■ 硬件选型

■ 单相机视场范围示意

硬件架设方案

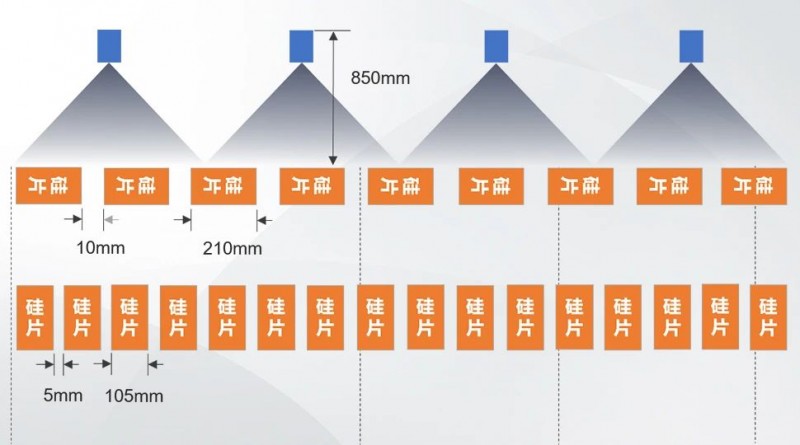

■ 方案一

来料方式:210mm*105mm硅片,横向排列9个,竖向排列16个

架设方案:4台相机水平视野覆盖整个载具

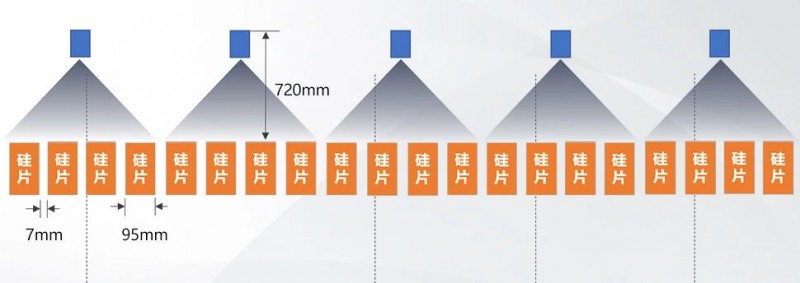

■ 方案二

来料方式:190mm*95mm硅片,竖向排列20个

架设方案:5台相机水平视野覆盖整个载具

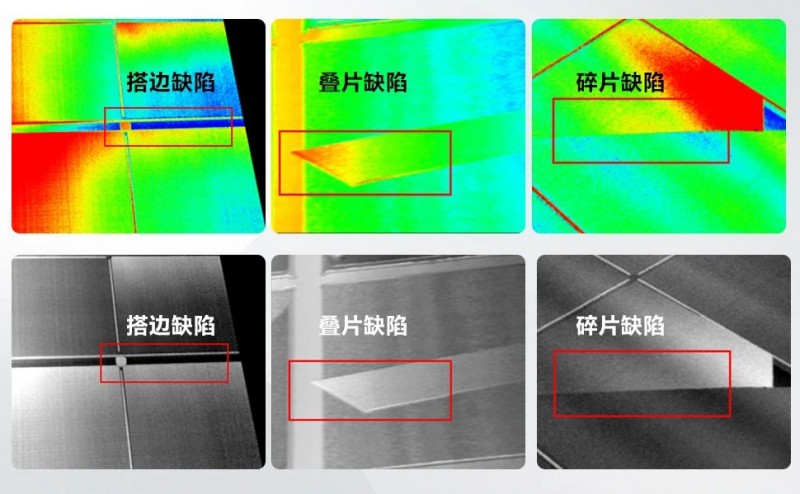

硬件成像展示

VM 3D软件方案

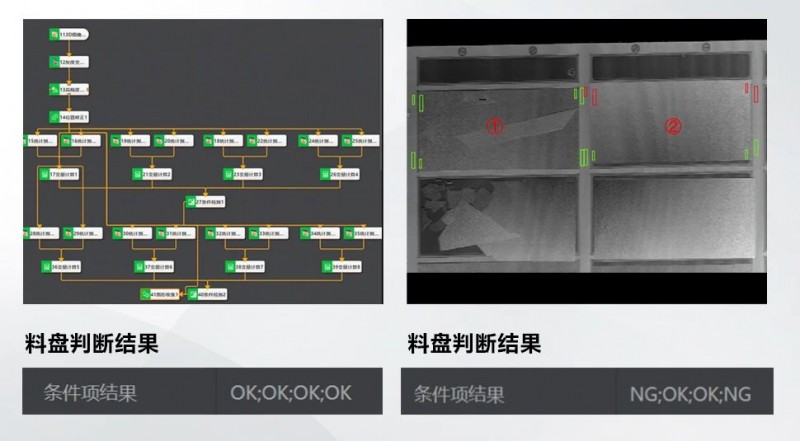

针对搭边缺陷检测,基于相机采集的深度图像,导入VM 3D软件中,依据mark点定位到每个料盘的四个角点,分别在角点料坑上下曲小区域计算均值,可取四对或八对区域,比对料坑上下高度差值,正值为OK(绿色非搭边框),负值为NG(红色搭边框)。

针对叠片和碎片缺陷检测,VM 3D软件中,深度图像分别定位到每个硅片位置,统计每个硅片位置ROI内平面度,根据平面度情况判断硅片是否存在破碎和叠片。