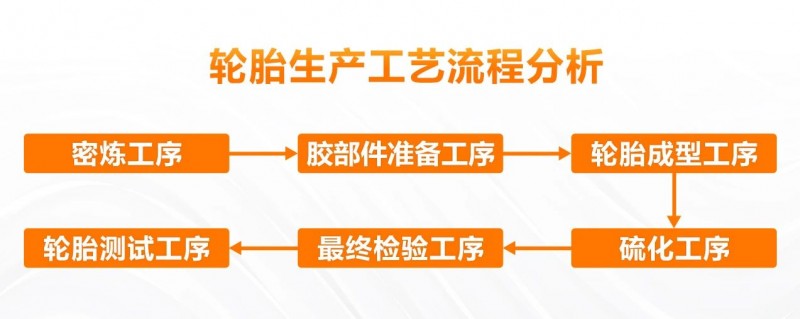

在轮胎生产工艺中,从胶部件的质量管控开始,到轮胎成型,再到质量检验工序,都离不开3D视觉检测。

当前,海康机器人已拥有多种基线型号的红色激光3D轮廓传感器,可满足多种检测需求,有效应对具有吸光特性的黑色轮胎,成像效果优异,搭配自研VM3D算法平台,满足检测需求的同时解决了生产过程信息追溯的难题,实现轮胎质量管控,从而提升车辆行驶的安全性。

轮胎生产过程实时检测

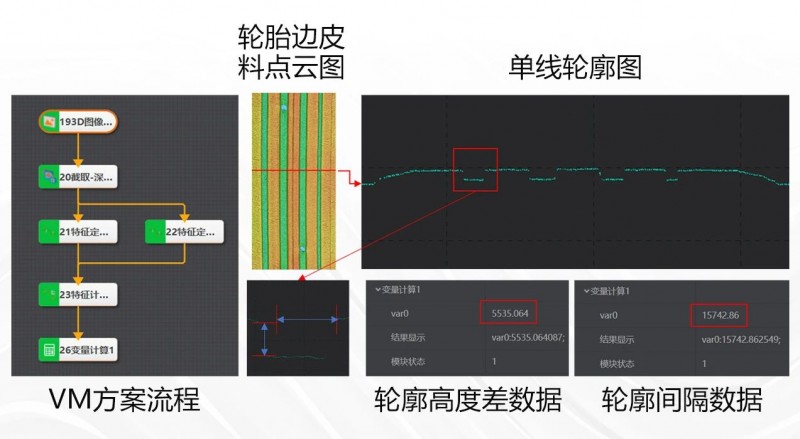

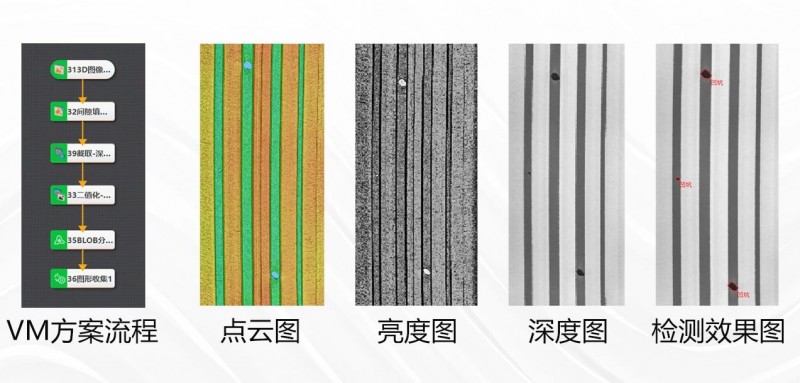

01 橡胶挤出断面轮廓检测、缺陷检测

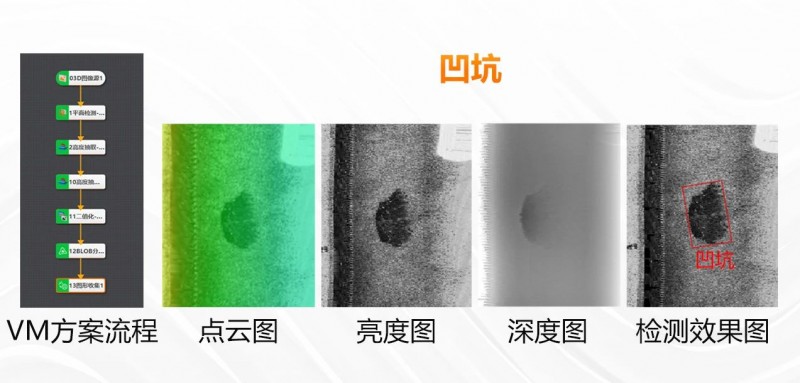

VM3D内置完整的测量工具,可用于生产过程中橡胶挤出形状的长度、宽度、高度、角度测量;可用于识别生产过程中产生的缺陷,如凹坑、缺失、褶皱等。

如下展示了3D激光轮廓传感器对轮廓高度差的测量数据、凹坑的实际测试图像,点云清晰完整,成像质量优异。

轮胎成品下线实时检测

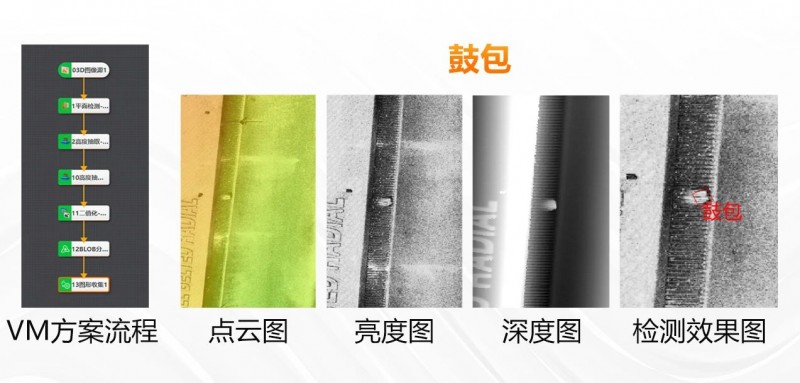

01 轮胎外表面鼓包、凹坑检测

轮胎的鼓包和凹坑等缺陷可能发生在轮胎侧表面的任何位置,这些缺陷会对轮胎的外观和质量造成较大影响。因此需使用稳定有效的手段进行检测,剔除缺陷;

3D激光轮廓传感器可有效识别缺陷、同时满足生产节拍要求,完成全面检测仅需旋转一周。如下展示了鼓包、凹坑的实际测试图像。

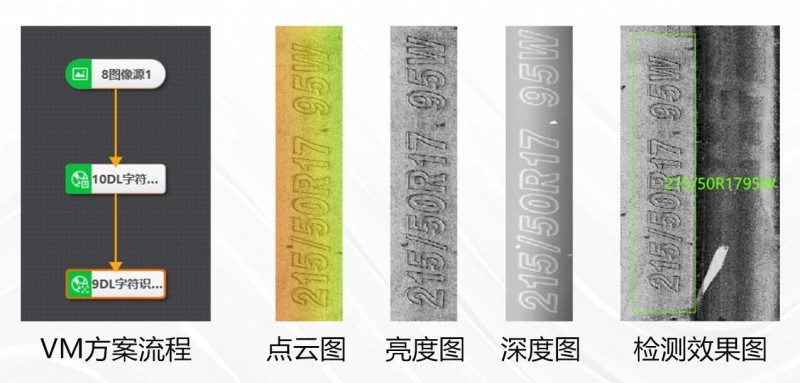

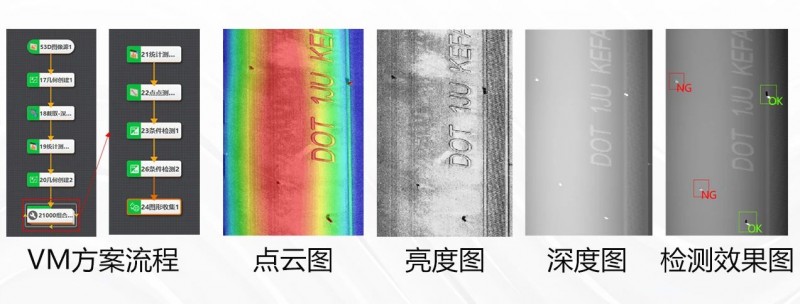

02 DOT码识别

轮胎DOT码包含了轮胎的生产厂家、轮胎型号、生产日期等信息,可通过DOT码追溯轮胎整个生产过程,包括使用的原材料批次、半成品批次等信息,但通常轮胎与DOT码均为黑色,传统的二维图像很难稳定识别轮胎的字码。

采用3D激光轮廓传感器进行图像采集,结合海康机器人AI训练平台,进行字符识别,可准确识别轮胎所有DOT码。

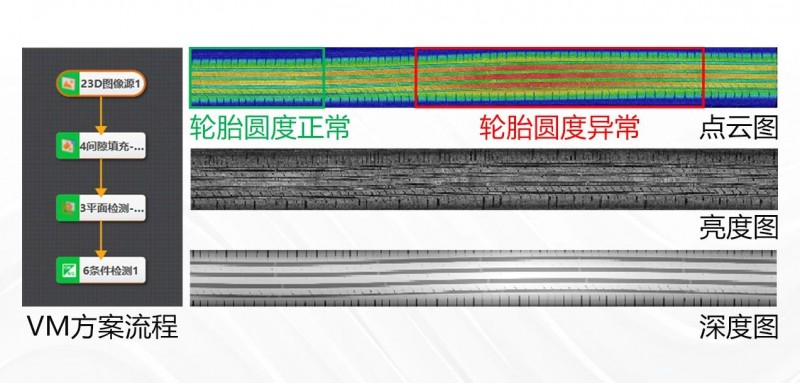

03 胎体动平衡检测

轮胎的圆度对于车辆行驶非常重要,如果轮胎不圆,则会导致车辆在行驶时产生偏心力,使车辆发生震动、产生噪音等问题,还会影响车辆行驶的稳定性和安全性。

通过3D激光轮廓传感器扫描轮胎正面、VM搭建方案实时测量轮胎单点高度值变化,当高度值变化低于一定的阈值时,认为轮胎是圆形的,当高度值变化高于一定的阈值时,认为轮胎不圆,此时剔除不良品。

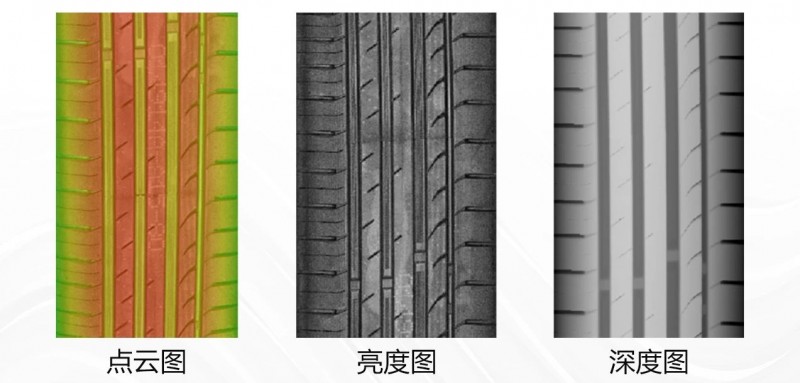

04 胎面花纹检测

轮胎花纹主要作用是增强胎面与路面之间的摩擦力,可改善轮胎的行驶性能,其次轮胎花纹还起到增加车胎排水性、降低胎噪、增进美观的作用。

如下呈现了使用3D激光轮廓传感器采集的轮胎花纹图像,成像细腻且清晰,可对轮胎花纹缺陷进行有效的检出。

05 胎毛检测

轮胎胎毛的作用主要是通过拉扯胎毛来判断轮胎质量的好坏。如果胎毛能够拉长且难以拉断,表明使用的橡胶质量好,轮胎存放日期不长;反之,如果胎毛一拉就断,则可能表明橡胶质量较差或轮胎已老化。

下图展示了3D激光轮廓传感器对轮胎胎毛的实际采集效果及VM检测方案。

推荐型号