然而,随着销量的持续攀升与消费者需求的日益多元化,其供应链体系面临压力与挑战,生产物流与自动化仓储的重要性愈发凸显。该全球饮料巨头企业决定对其中国工厂进行全面升级,引入无人自动化物流与立体库系统,以提升生产效率、降低运营成本。

客户的原料仓库位于厂房二楼,面临诸多挑战:库房狭长,人工叉车通道占据了大量宝贵空间,导致库容量严重受限。传统依赖人工叉车进行出入库及上下货架的作业模式,加之繁琐的手动核验流程,尤其是针对高处货物的物料号、批号、重量的逐一核对,不仅效率低下且劳力密集,还潜藏着不容忽视的安全隐患。

经过双方深入的沟通与调研,捷象创新性地以立库托盘机器人JE-1200FK为核心,凭借其卓越的货架兼容性与灵活部署能力,颠覆了传统自动化立库的常规设计,部署一套以8米背靠背横梁货架与双进深贯通货架相结合的全新自动化立体库。

JE-1200FK

中低自动化立体库

优化布局,打造8米自动化立体库

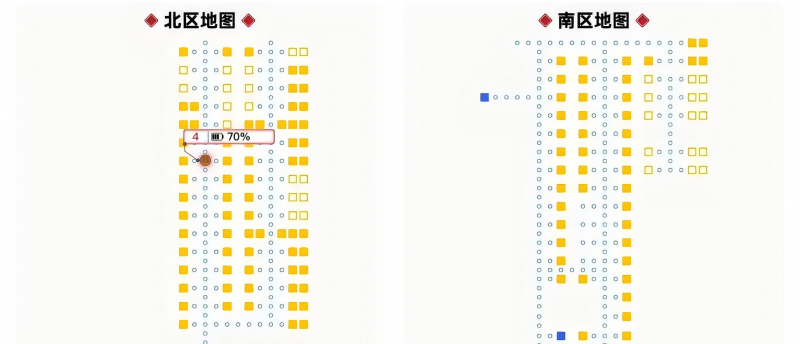

全面开发仓储空间,中间部署大量背靠背横梁货架,沿墙放置双进深贯通货架;并充分利用垂直高度设计8米自动化立体仓库,大幅增加了库位数量。

JE-1200FK自动化存取作业无需辅助设备,且充分利用货架下层空间通行,减少通道数量,通道宽度缩至2.2米,释放了更多的库位空间。

优化后的立体库不仅满足了客户库容量和业务需求,还保留了部分人工操作区域以应对特殊需求,兼顾了灵活性与可扩展性。

高效、安全的立库托盘机器人

JE-1200FK充分满足1200kg托盘货物出入库、上下8米货架存取的核心任务;

捷象机器人具备独特的等腰三角重心支撑结构,举升稳定防倾倒、不失载;

机器人集成了先进的导航、定位与避障技术,实现高效、精准叉放货物,安全与效率双重保障,搬运效率大幅提升。

JE-1200FK与输送线和提升机设备联调,货物可自动从1层传输到2层,根据系统指定放入批次货架。免去了大量人工操作的环节,消除安全隐患。

设置分区联动模式,通过JMS智能调度系统可自动判定并动态分配合理库位给机器人,避免行进通道堵塞,减少单机搬运距离,提高单机搬运效率。

智能化的立库管理系统

在货物跨层传输过程中,系统对货物上的标签进行扫描后自动分配机器人搬运至指定库位。捷象机器人JMS调度系统与JWMS库管系统的实时数据交互,让搬运过程变得可见、可用、可溯源,准确性也有飞跃性的提升。

实现指定货物按批次入库、指定货物出库业务流程,并可以借助循环输送线实现指定货物的盘点作业,可实现客户库房的无人化作业、少人化运营管理。

项目亮点

仓储空间优化

采用多层背靠背横梁货架和双进深贯通货架混合、密集部署的方式布局,在保证库位容量的前提下,为未来的业务增长预留了充足的空间。

作业效率提升

JE-1200FK极大地缩短了货物出入库及上下货架的时间,单个货物搬运执行时间平均缩短至8分钟/次,最短可达2分钟/次;满足16小时双班作业内完成200托货物搬运任务。

消除安全隐患

立库托盘机器人替代人工叉车进行作业,不仅减轻了员工的劳动强度,还消除了传统叉车存在的易倾倒、盲区大、人员误操作等安全隐患;库管人员无需进入库区即可进行库存管理和盘点,工作安全系数大幅提升。

运营成本优化

无人化作业减少了对人工的依赖,降低了人力成本。同时,通过提高作业效率和精度,减少了因错误操作导致的损失和浪费,进一步降低了运营成本。

通过双方的通力合作,全球首例混合货架自动化立体仓储项目快速实现落地。客户克服了传统仓库管理中的空间、效率与安全瓶颈,为应对未来市场的快速变化与业务增长提供了强有力的支持。